课程说明书R4.5

【课程逻辑】

标杆公司提出了成本管理“232”的目标,

20%:一旦产品开始量产,要保证有20% 的持续降本的空间和能力

30%:新品要保证有30% 的持续降本的空间和能力

20%:比竞争对手的成本低20%

是如何实现的?

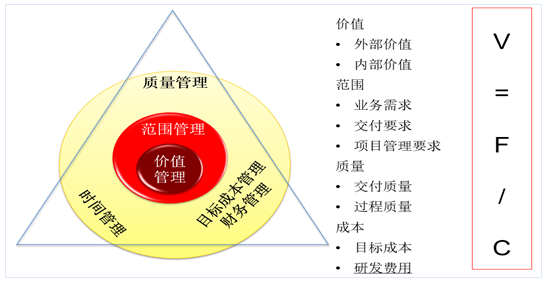

本课程讲解标杆公司成本管理“232”目标的最佳实践:从产品的价值管理出发,综合利用价值工程、产品全生命周期模型、成本管理中的价值分析VA、质量功能展开QFD、目标成本设定/分解和设计等方法,从本质上找到解决客户需求、产品质量、成本、时间进度等之间冲突的方法。实际讲课过程中以产品开发过程为线索进行融合,把价值管理、成本管理、质量管理结合起来并行讲解。

【课程背景】

高新技术企业,创新为牵引,务必重视研发。科技企业,世界500强,对“三好一低”呼声强烈。

标杆企业华为提出的著名“三好一低”理念是什么?技术好、质量好、服务好、成本低!三者要好,成本要低,面临巨大的挑战!以下问题为证:

1. 产品与项目团队降本方法单一,依赖商务谈价与采购降本,要求供应商每年降价,甚至每半年降价,供应商怨声载道,供应端质量风险大增,采购成本降低,而故障成本大增,成本“按下葫芦浮起瓢”。

2. 没有全生命周期成本管理,没有跨部门高层、中层成本管理团队,各产品线,各项目组,各部门,局部式降本,运动式降本,应付式降本频发,没有长效措施。

3. 技术升级、质量提升,与此同时,成本也高了,结果产品反倒更卖不出去。

4. 质量和成本之间的矛盾每天都在发生,但是始终没有一个好的解决思路和方法。

5. 不知道如何在产品各个组成部分之间进行成本分布。

6. 公司要求进行研发团队建设,但总不能抓住核心,把团队建设和客户价值结合起来。

7. 因不能正确处理质量和成本之间的矛盾,差异化和成本领先战略无法落地。

8. 在QCD(质量、成本、交期)平衡中,Q(质量)总是让位于D(交期)和C(成本)

如此种种……

产品开发过程中,质量、成本、时间进度、客户需求……都很重要,但是哪个更加重要?不同要素之间发生冲突和矛盾的时候如何进行协调解决? 我们传统的方法是在项目管理三角形中寻求平衡,但往往结果是难以抓住重点,损害了产品提供给客户的客户核心需求和核心价值。

【适合对象】

1. 产品总监、项目总监、技术总监,以及高级产品经理和项目经理

2. 成本专员、财务管理、成本控制高层管理及骨干人员

3. 研发总监、经理等产品研发管理人员

4. 产品战略和技术规划管理部门高层总监和经理及骨干人员

5. 产品开发团队:硬件、软件、结构、整机、工艺、新产品导入管理及骨干工程师

6. 流程体系和市场营销相关的高层管理人员

【课程预期收益】

1. 通过学习,借助价值工程模型,学员可以陈述研发成本管理的核心思想,能够说明研发成本在产品全生命周期成本中的重要地位。

2. 通过学习,借助VE的工作程序与方法,学员初步应用成本比重法,价值系数法,田中法,应用到新产品目标成本设计和老产品成本优化过程中。

3. 通过学习,学员能够解释和说明标杆公司“232”成本管理思路,深入理解标杆公司从商业降本,到TCO降本,再到流程持续优化降本的管理方法,并初步应用到学员所在企业。

4. 通过学习,借助“卡诺”魅力质量模型,学员能够说明研发成本管理是建立在“魅力质量”、“刚刚好的整体产品”而不产生“质量浪费”的前提下,初步应用成本和质量的制约模型制定对应的成本控制策略。

5. 通过学习,学员能够识别“质量过剩”而造成成本偏高的问题,规避研发成本控制的误区。

6. 通过学习,借助价值工程核心公式,结合课后复盘和实践,学员能够初步应用价值工程分析产品研发成本及全生命周期成本。

7. 通过学习,学员可以初步应用客户核心需求进行目标成本分配和设计。

8. 通过学习,借助课程模型、流程、模板、样例,结合课后复盘和实践,学员能够应用TCO方法优化研发成本体系。

【教学形式】

50%理论讲授+30%现场研讨练习+20%重难答疑

【课程时长】

2天/每天6小时,共12小时

【课程大纲】课纲内容覆盖说明:本课程内容丰富,老师超量准备,本着“以客户为中心”、 “有限时间,有效训练”、“好钢用在刀刃上”的原则,授课会根据客户实际需求、现场授课实际效果、时间安排实际情况等因素,突出重点,有详有略,请了解。

模块一、研发成本管理核心思想和理论框架

1. TCO定义:以家用小汽车为例陈述TCO的原理

2. 追求全局最优,而非局部最优

3. 案例分享:H公司分布式基站背后的成本逻辑

4. 波特竞争战略:成本优势+差异化优势

1) 汽车企业G公司差异化战略解析

2) 选取学员企业产品做差异化矩阵分析

5. 苹果公司营收增长背后的差异化战略

1) 苹果产品差异化战略产品分布

2) 案例:新一代苹果手机iPhone 12/13差异化和成本策略分析

6. 走出总成本领先的误区与困境:从单一的商务降本,到TCO降本,到流程改进降本

模块二、价值工程典型过程与应用

1. 价值工程VE和价值分析VA基本概念

2. VA/VE比较

3. VA/VE和固有技术的关系

4. VE的五个基本原则

1) 用户优先的原则

2) 机能为本的原则

3) 通过创造变更的原则

4) 提高素质的原则

5) 提高价值的原则

5. 价值工程改善专案研讨与演练

1) 提高客户价值的5种主要方法

2) 分析与实战演练:VE/VA提案跟踪实现过程

3) 各小组提交VE/VA改善专案:提案申请表,提案追踪表,结案报告发表和点评总结

4) 研讨:找贵司对标企业,通过价值工程来分析友商某产品比我们卖得好的原因?

6. VA/VE的十大思考方向

7. VE的工作程序与方法:四个主要阶段+分析过程+工作重点

8. 价值分析的典型过程

1) 选择对象的原则和方法

2) 选择方法:成本比重法,价值系数法,田中法

3) 功能成本分析

4) 方案创新与评价

5) 案例解析:某汽车零部件价值分析

9. VA/VE发展趋势

10. 研讨与演练:某机电产品应用VE/VE方法进行成本改善过程解析与练习

模块三、以价值工程与全生命周期成本控制业务实践过程

1. 研讨:产品生命周期流程模型

2. 价值管理及其核心内容和流程

3. 把VE工作过程融入产品开发流程

4. 把QFD工作过程融入产品开发流程

5. 设计成本改进实践-结构化设计,平台化/CBB的成本贡献

1) 平台化与CBB关系及举例说明

2) 模块化设计的前世今生

3) 研发低成本设计规范与流程建设:模板分享- H公司设计规范PCBA工艺低成本设计指南

4) 案例分享:D汽车公司平台化与CBB规划最佳实践

5) 案例研讨:L和T汽车公司模块化平台借鉴与启发

6) 研讨:机电新产品模块化平台构建过程

7) 案例分享:G公司模块化产品遇冷的原因

8) 实战演练:汽车平台化和模块化要则问题和对策

6. 采购成本改进实践-建立竞争环境,推动研发改进

1) 价值采购与阳光采购

2) 在设计前端,构建供应竞争格局

3) 归一化设计,汇聚采购量,以量换价

4) 招标为主,议价为辅

5) 降低供应商库存,实现双赢

6) 建立竞争环境,把控供应风险

7. 供应成本改进实践-供应链的隐性成本如何发掘和改善?

1) 信息流、物流、资金流三流合一

2) 库存是最根本性的邪恶-库存周转率和库存周转天数

3) 收缩编码与平台化CBB相结合

4) 固定资产投资与销量预测

8. 质量成本改进实践-在设计前端构建质量

1) 不计成本的质量,与不要质量的成本,都不可取

2) 狩野纪昭KANO模型解析与应用实例

3) 强调管理者为质量管理第一责任人

4) 全员参与,持续改进

5) 技术评审和设计评审实践

6) 可靠性增长试验与可靠性寿命试验

7) 自动化测试:测试覆盖率

8) QA的职责:朱兰质量三元论

9. 制造成本改进实践-高产出率,高良率

1) 高产出效率,高良率

2) 精益生产,价值流分析

3) 案例分享:T公司制造成本改进最佳实践

4) 案例分享:某企业3205A改善项目

10. 服务成本改进实践-基于全流程成本分析的改进

1) 面向交付场景,在设计前端实现可服务性设计

2) 案例分享:H公司最佳实践ITR流程

模块四、以价值为中心目标成本管理过程

1. 产品开发各阶段的责任主体和成本工作

2. 目标成本管理过程

3. 目标成本管理过程与产品开发流程的关系

4. 相关角色在目标成本管理中的关键活动

5. 设计目标成本

6. 实现/验证目标成本

7. 案例解析:某公司机电产品成本优化

8. 优化产品设计是新产品推出后的例行工作

9. 成本优化是产品设计优化工作内容之一

10. 从哪些角度出发考虑降低产品成本

1) 降低物料成本—结构

2) 降低物料成本—元器件

3) 降低物料成本-平台和标准化

11. 上市产品成本优化的一般步骤

1) 案例解析:某通信产品成本系统优化案例

2) 案例研讨:价值工程在上市产品成本优化中的应用案例

模块五、研发项目成本管理规划和架构

1. 成本管理的组织形式

1) 谁是成本改进第一责任人

2) 逐层考核,奖励为主

3) 最扁平的组织阵型

4) 激活死水的石头

5) 水到渠成的成本决策

6) 三中全会、三足鼎立

2. 目标成本管理是研发项目管理的重要内容

3. 从产品架构出发考察成本:产品、平台、CBB和技术的组成架构

4. 做好市场、产品、平台、CBB和技术规划是成本管理的源头

5. 对细分市场共同需求的深入研究是形成产品/技术平台的最基础工作

6. 各部门紧密合作是成本卓越的组织保障

7. 案例分享:研发财务和成本管理组织

8. 研发体系财务方面的典型KPI指标

9. 产品开发团队典型KPI总揽

10. 产品开发团队财务和成本强相关典型KPI指标

11. 案例分享:某公司研发体系财务方面的典型KPI指标

12. 基于价值工程与全生命周期成本管理变革的经验和教训

课程收尾:内容回顾总结,答疑,五三一学习转化行动计划

何重军 老师——原华为研发项目与质量工程管理资深专家

◇ 华为公司研发项目与质量工程管理岗位工作10多年

◇ 华为公司研发项目与质量工程管理岗位工作10多年

课纲下载.doc

课纲下载.doc